Методология поиска неисправностей

21.09.2006

Коновалов Анатолий Иванович, Лукьяненко Олег Николаевич

Некоторые отображения неполадок конструкции

Состояние механических конструкций решающим образом влияет на продолжительность жизненного цикла автомобилей. Медленное развитие конструкционных дефектов (истирание контактирующих поверхностей, коррозия, эрозия, трещинообразования и т.д.) как бы указывает на естественность их появления при эксплуатации и неактуальность проблемы раннего обнаружения. Оценку выработанного ресурса обычно проводят по «возрасту», пробегу, наработке моточасов и другим объективным показателям.

Такой статистический подход вполне приемлем для массовой продукции. Но для определения технического состояния отдельно взятого авто он не пригоден. Причин тому много. Всегда имеются конструктивные, технологические и сборочные погрешности, некоторые отличия в режимах смазки и охлаждения даже однотипных деталей. Не исключено использование некондиционных горюче-смазочных и других расходных материалов или излишне активный стиль езды. В результате даже авто-близнецы могут иметь различную степень выработки ресурса особо напряженных деталей и узлов. Отказы бывают задолго до истечения гарантийного срока даже у новых автомобилей.

Как установить причины появления таких ситуаций, как исключить приобретение «кота в мешке» при «купле-продаже», при обмене старого авто на новый? При техосмотре в органах ГАИ, при «омоложении» по РВС – технологиям, при корректировании технических характеристик двигателей методом «тюнингования» совершенно необходимо диагностировать и механическую конструкцию.

Определение технического состояния механических конструкций транспортных средств является очень сложной научно-технической задачей, исчерпывающего практического решения которой пока нет. Назначение объемов и сроков предстоящих ремонтных работ часто зависит от субъективного мнения, а то и простой заинтересованности определенных лиц или организаций. Известны случаи, как пропуска дефектов, так и направления в капитальный ремонт вполне исправных узлов. Прекращение эксплуатации нормально функционирующего авто означает прямые убытки. Необоснованное вмешательство может явиться причиной искусственного непреднамеренного введения неполадок, которых до этого не было. Выгоды от продолжения эксплуатации устройства со скрытым дефектом могут не покрыть расходы на нейтрализацию последствий возможной аварии. Практикуемое устранение следствий, а не причин возникновения аномалий отрицательно сказывается на эксплуатационных затратах и не является гарантией благополучия даже на ближайшую перспективу. Однако арсенал соответствующих технических средств, обеспечивающих объективность и достоверность диагнозов, пока очень беден.

Методология «Дельфин» является, по-видимому, пионерским средством инструментальной диагностики практически всех типичных неполадок конструкции и функциональных систем двигателя, а также ходовой части любого автомобиля. Она исходит из того, что дефект имеет множественные первичные и вторичные физические проявления, без учета которых выработка достоверных диагнозов невозможна. Как известно, повреждение любой механической детали (изменение размеров, формы, шероховатости поверхности и т.д.) начинается с генерации неслышимых человеком ультразвуковых излучений (акустической эмиссии) из зоны поражения материала. При определенной степени развития дефекта изменяется динамика взаимодействия сопрягаемых деталей. В конечном итоге это негативно сказывается на параметрах рабочих процессов. И только тогда обычно фиксируется первое наблюдение неполадки.

В общем случае в «Дельфине» ранняя диагностика процессов дефектообразования конструкции проводится по косвенным признакам, выделенным из конструкционных и акустических шумов в полосе частот от инфразвуков до ультразвуков включительно. Для этого имеются ультразвуковые детекторы, виброизмерительные каналы, гидрофоны и микрофоны.

Грубая локализация дефектов проводится методами пеленгации источников волн акустической эмиссии: чем ближе находится датчик к источнику, тем раньше (на десятки микросекунд) и более активно зафиксируются его сигналы.

Идентификация поврежденных деталей проводится по частотному портрету конструкционных деталей, заранее сформированному спектральным методом по виброизмерительным данным. Гидрофоны, микрофоны, а также измерители давлений и электрических напряжений в основном служат для подтверждения проектных параметров рабочих процессов. Кроме того, они позволяют выявлять неполадки в функциональных системах (зажигания, впрыска, смазки и т.д.), а также посмотреть на проблему во взаимосвязи событий и тем самым повысить надежность диагнозов.

В результате обследования исследователь располагает большим объемом разнообразных описательных признаков состояния объекта. Остается разработать сценарий развивающейся во времени и в пространстве гипотетической ситуации, в которой нашли бы свое место все бесспорные факты. Решение такой задачи синтеза напоминает поиск ответа на детскую загадку, когда неизвестное получается путем обобщения большого количества разнообразных разносторонних сведений. Естественно, что достижение успеха требует знаний о принципе действия конкретного объекта диагностики и хорошей общетеоретической подготовки.

Задача существенно упрощается, если удается найти устойчивый косвенный диагностический признак - какую-либо структуру измерительного сигнала процесса дефектообразования и постановки ей в соответствие одного конкретного технического состояния. Для этого предварительно проводят «обучающие эксперименты», когда в процессе измерений сознательно создают условия для развития определенного дефекта, а в последующем узел разбирают и проводят обмер деталей.

Хорошие результаты дает «метод шаблонов» - снятие виброакустических данных с новых авто и последующее сравнение с ними данных по другим авто. Совпадение означает норму, различие – аномалию. Конкретизировать неполадку обычно удается из физических соображений. Надежность заключения проверяется выдвижением всевозможных основанных на здравом смысле возражений против отстаиваемой точки зрения.

Рассмотрим некоторые экспериментальные данные.

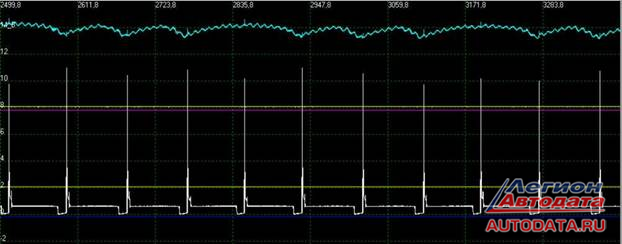

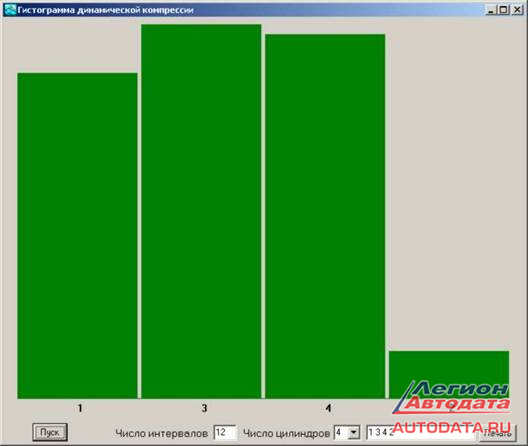

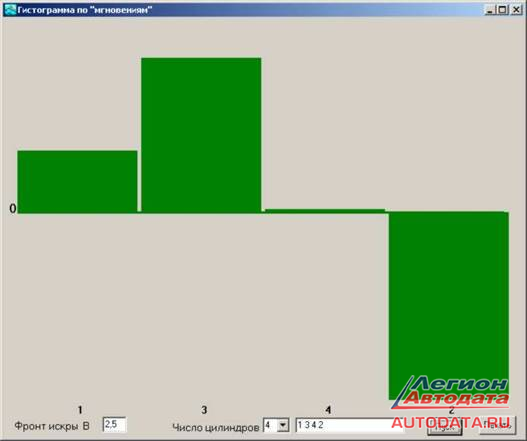

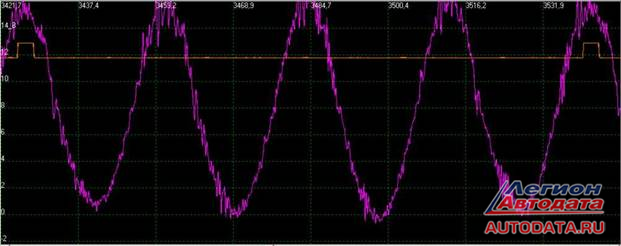

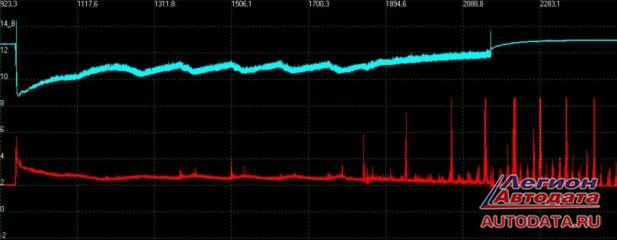

На рис. 1,2 и 3 представлены различные отображения абсолютной и относительной компрессии по напряжению на аккумуляторной батарее, давлению в цилиндре и временам между искрами.

Гистограммное отображение обладает видимыми преимуществами.

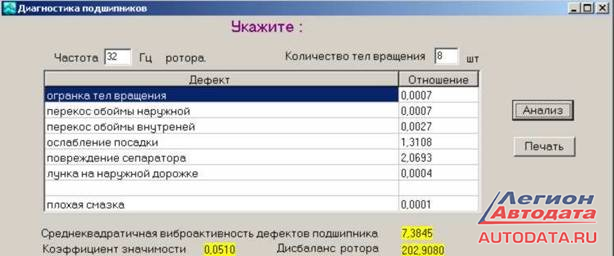

На рис. 4 представлены данные автоматического анализа состояния подшипника генератора. Дисбаланс ротора – основной выявленный дефект.

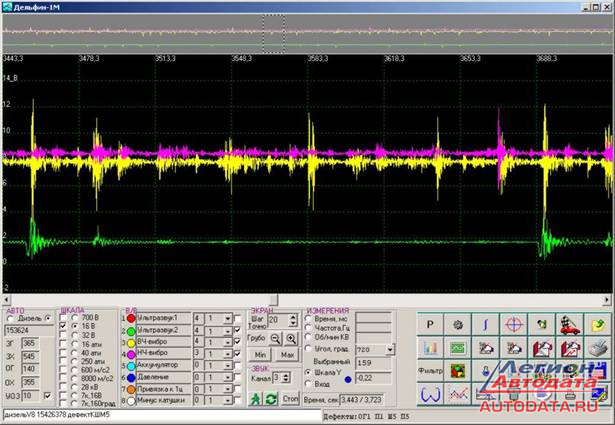

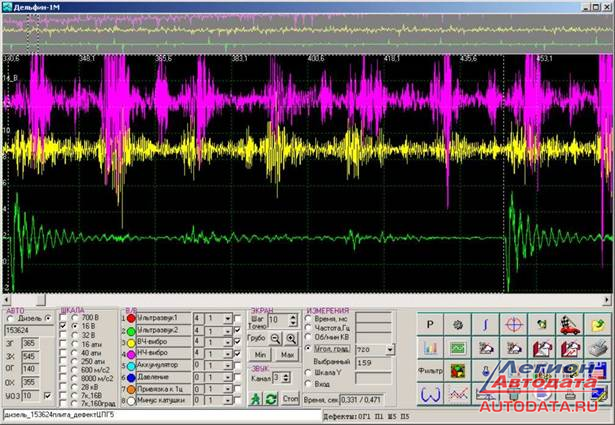

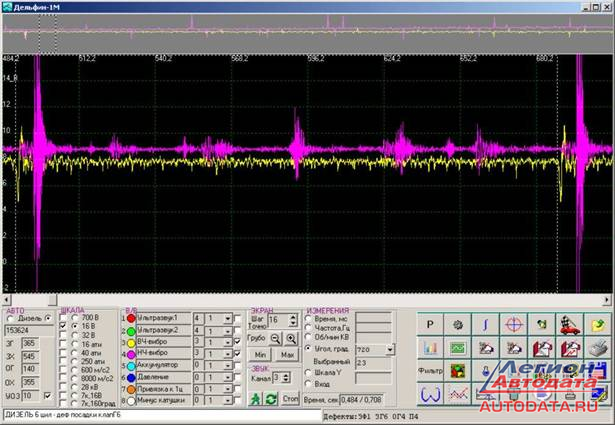

На рис. 5,6 и 7 представлены определенные компьютером (и подтвержденные при дефектации матчасти) повреждения КШМ, ЦПГ и клапана.

На рис. 8 и 9 представлены тангенциальные колебания двигателя при нормальном и дефектном состоянии прокладок соответственно. Повреждение прокладок между цил. 2 и 3 выразилось в уменьшении толчков при рабочих ходах соответствующих цилиндров.

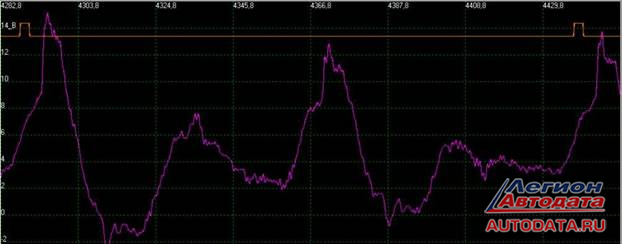

На рис. 10 и 11 представлены тангенциальные колебания двигателя на холостых и высоких оборотах. Изменение противофазных колебаний на синфазные было вызвано нарушениями управления моментами впрыска крайних цилиндров рядного двигателя.

На рис. 12 представлены напряжение на аккумуляторной батарее и ультразвуковая активность форсунки. Хорошо видно, что задержка запуска двигателя связана с медленным возрастанием давления впрыска.

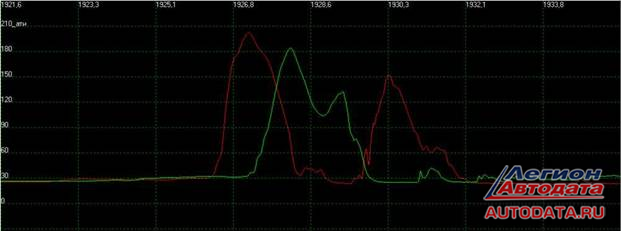

На рис. 13 представлены давления на выходе ТНВД и на входе в форсунку. Легко определяются задержка импульса впрыска напорным трубопроводом, продолжительность впрыска форсункой и, при необходимости, опережение впрыска.

На рис. 14 выданы те же, что и на рис. 13, но проинтегрированные по времени данные. Видно, как спонтанно нарушается герметичность форсунки (наклонные линии).

На рис. 15 представлена ультразвуковая активность ТНВД при дефекте распределителя давления.

На рис. 16 и 17 представлены ультразвуковая активность чистой и загрязненной форсунки, что используется для их выявления.

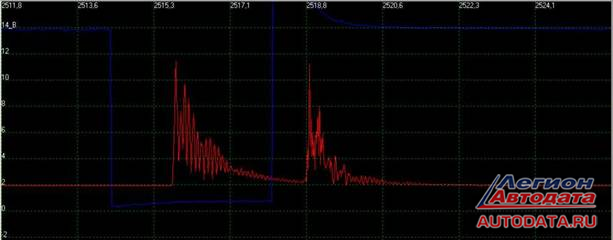

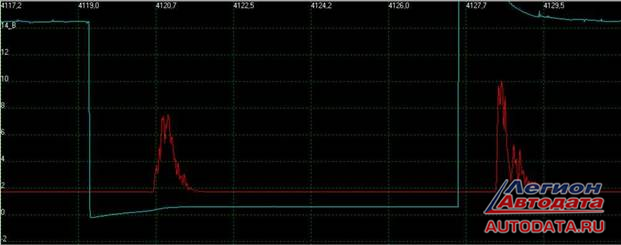

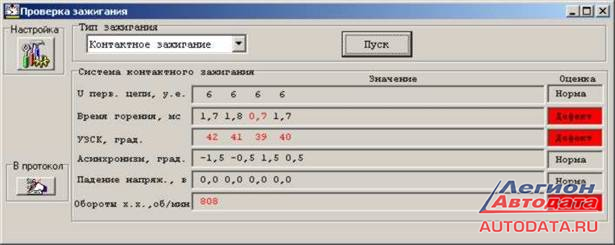

На рис. 18 и 19 представлены импульсы зажигания и их компьютерный анализ. Эффективность последнего очевидна.

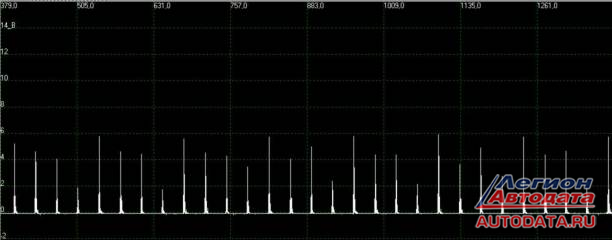

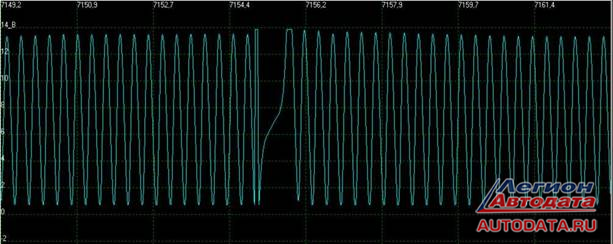

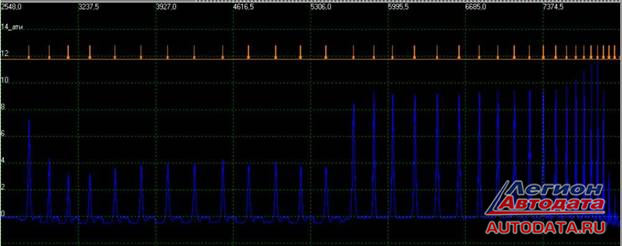

На рис. 20 показан «лишний» импульс, вырабатываемый датчиком углового положения коленвала при загрязнении магнитными опилками и приводящий к сбоям контроллера.

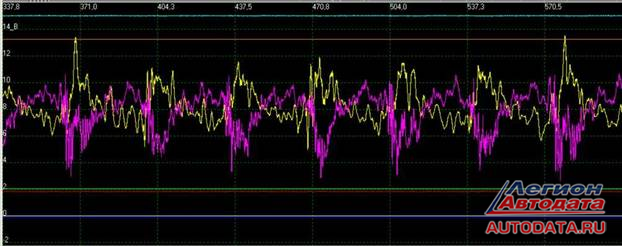

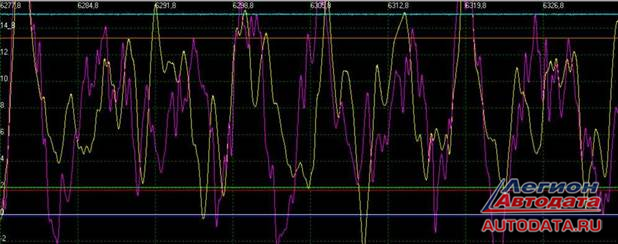

На рис. 21 и 22 показаны амплитудно-частотные спектры колебаний исправного и дефектного амортизаторов. Наблюдаемые различия используются при диагностике.

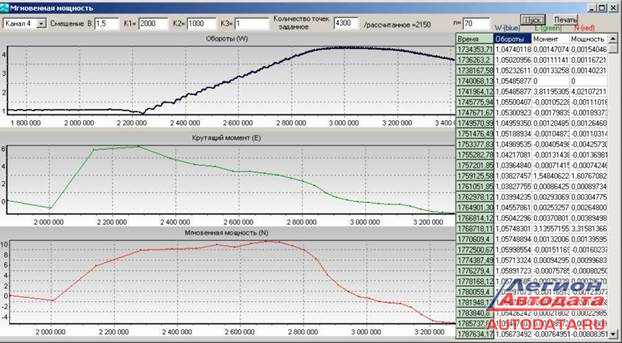

На рис. 23 показан пример компьютерной оценки мощности двигателя, когда нагрузкой являются инерционные массы автомобиля.

На рис. 24 представлены показания датчиков двигательной автоматики.

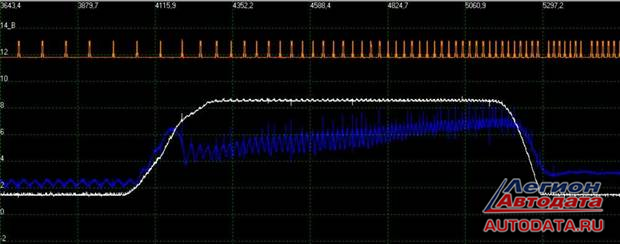

На рис. 25 – показаны отображения сигналов зажигания контактным и бесконтактным датчиками. Пригодность последнего для диагностики очевидна. Кроме того, возможна бесконтактная диагностика инжекторов и генераторов.

На рис. 26 показано как меняется давление в цилиндре при различных положениях дроссельной заслонки.

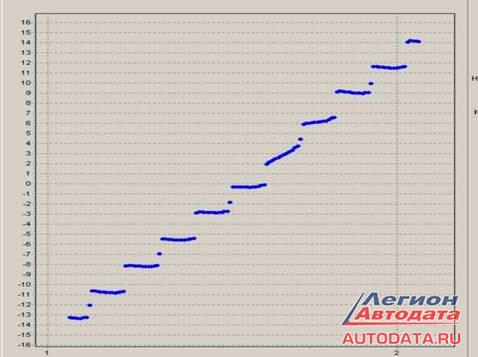

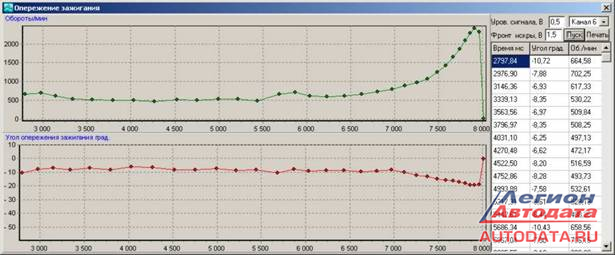

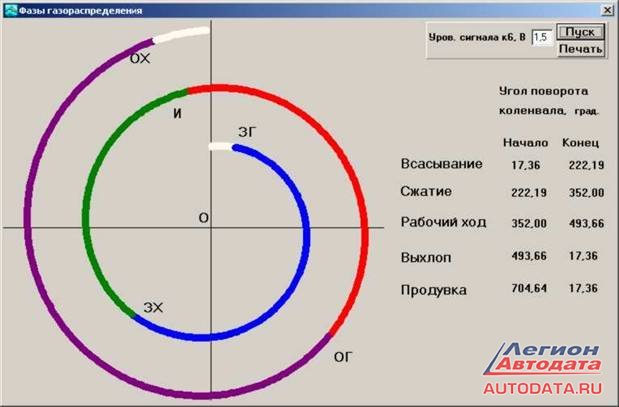

На рис. 27 и 28 показаны примеры обработки измерительной информации с целью выяснения зависимости опережения зажигания от оборотов и построения реальных фаз газораспределения. Полученные данные пригодны для оценки соответствия их нормативных данным.

Рис.1. Напряжение на аккумуляторной батарее при низкой компрессии в цилиндре.

Рис.2. Гистограмма относительной компрессии по напряжению на аккумуляторной батарее.

Рис.3. Обнаружение цилиндра 2 с низкой компрессией по гистограмме «Мгновенья».

Рис.4. Дисбаланс шкива генератора.

Рис.5. Дефект КШМ-5.

Рис.6. Дефект ЦПГ-5.

Рис.7. Дефектная посадка выпускного клапана 6-го цилиндра

Рис.8. Тангенциальные колебания при целой прокладке.

Рис.9. Пробой прокладки между цилиндрами 2-3.

Рис.10. Тангенциальные колебания колебания двигателя на холостом ходу.

Рис.11. Тангенциальные колебания колебания двигателя на высоких оборотах.

Рис. 12. Задержка импульсов впрыска.

Рис.13. Давление на выходе ТНВД и в форсунке.

Рис.14. Негерметичность клапана ТНВД.

Рис. 15. Различия ультразвуковой активности дефектного ТНВД.

Рис.16. Электрический сигнал управления и фактическое исполнение команды на открытие - закрытие инжектора.

Рис.17. Ультразвуковая активность грязной форсунки.

Рис.18. Дефект свечи 4-го цилиндра.

Рис.19. Автоматическое выявление дефектов зажигания.

Рис.20. Лишний импульс углового положения коленвала.

Рис.21. Спектр нормального амортизатора.

Рис.22. Дефектный амортизатор.

Рис.23. Оценка мощности.

Рис.24. Датчик положения дроссельной заслонки, расходомер воздуха и цикловые импульса.

Рис.25. Импульсы зажигания, отображенные контактным и бесконтактным адаптерами.

Рис.26. Давление в цилиндре при закрытом и открытом положениях дроссельной заслонки.

Рис.27. Обороты и опережение зажигания.

Рис.28. Фазы газораспределения.