Учебное пособие Bosch Управление бензиновыми двигателями. Теория и компоненты. Легион-Aвтодата

- Артикул: 3788 - назовите при заказе по телефону

- Издательство: Легион-Aвтодата

- ISBN: 978-5-88850-445-1

- Число страниц: 88

- Формат: А4

- Переплет: Мягкий

Необходимость создания экономичных и экологически приемлемых автомобилей, которые при этом удовлетворяют требованиям высоких эксплуатационных характеристик, влечёт за собой приложение огромных усилий для разработки современных концепций двигателей. Отправной точкой в этом отношении являются принятие в середине 80-х годов жёстких норм по снижению эмиссии вредных веществ с отработавшими газами двигателей и внедрение трёхкомпонентных каталитических нейтрализаторов.

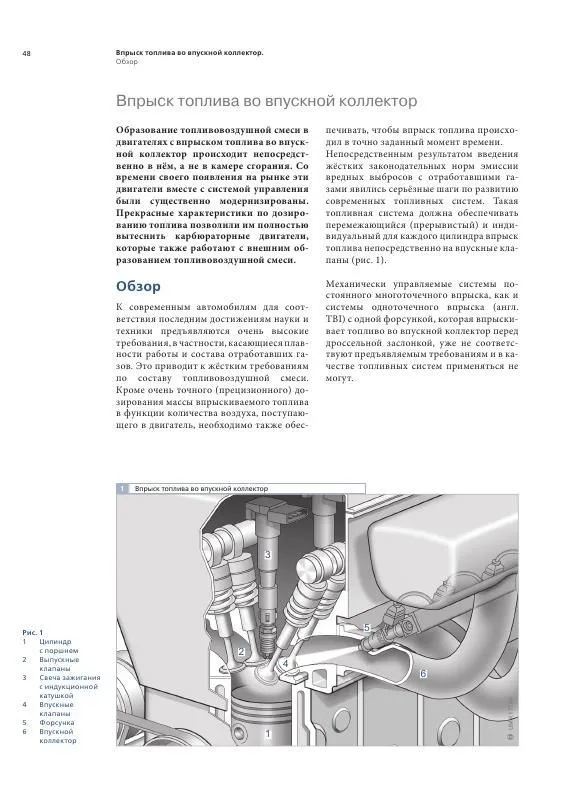

В дальнейшем требования по повышению топливной экономичности автомобилей привели к созданию систем впрыска бензина во впускной коллектор и к непосредственному впрыску бензина, что позволяло в перспективе обеспечить снижение расхода топлива до 20%.

Настоящее «жёлтое» Руководство касается технических концепций, применяемых в сочетании с требованиями, предъявляемыми к современным двигателям, объясняя принципы их работы.

В другом Руководстве «Управление бензиновыми двигателями. Система Motronic» даётся объяснение взаимодействия между этими концепциями и современными разомкнутыми и замкнутыми системами управления в форме Motronic.

Скачать бесплатно PDF страницы учебного пособия Управление бензиновыми двигателями: теория и компоненты

Купить учебное пособие Bosch по управлению бензиновыми двигателями: теория и компоненты Вы можете в нашем интернет-магазине с доставкой Почтой России или курьером по Москве.

Похожие товары

Интернет-портал Легион-Автодата создан для удобных покупок: автолитературы, программ для диагностики автомобиля, диагностических приборов, адаптеров elm327, автоаксессуаров и инструментов для авторемонта. Купить книги и приборы для диагностики и ремонта автомобиля Вы можете в нашем интернет магазине.

Удобно оплатить руководства по ремонту и эксплуатации выбранных Вами марок авто любой из платежных систем.

Заказать доставку автокниги почтой без предоплаты, курьером по Москве, регионам и в более 200 пунктов самовывоза по всей России.